Otomat Çelikleri Mekanik Özellikleri

- İzlenme: 115

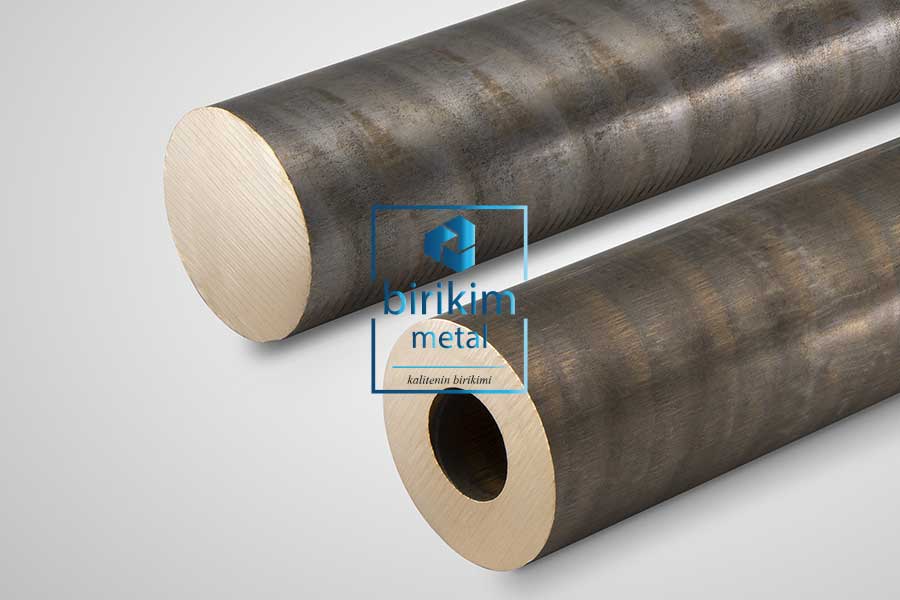

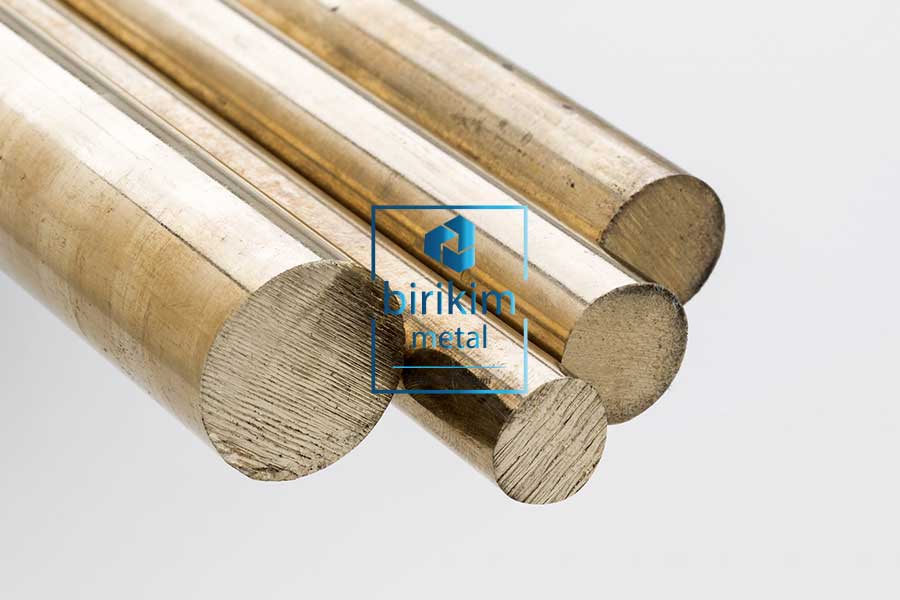

CuSn12, esas olarak bakır (Cu) ve kalaydan (Sn) oluşan bir bronz alaşımıdır; kalay alaşımın yaklaşık %12'sini oluşturmaktadır, dolayısıyla adı CuSn12'dir. Bu alaşımdaki bakır içeriği genellikle yaklaşık %88'dir ve bu da onu yüksek bakır alaşımı yapmaktadır. Bakır ve kalay kombinasyonu, yüksek aşınma direnci, mukavemet ve tokluk gibi mükemmel mekanik özellikleriyle bilinen bir malzemeyle sonuçlanmaktadır. Alaşımdaki kalay bu özellikleri artırır ve CuSn12'yi aşınma ve korozyona karşı direncin çok önemli olduğu uygulamalar için özellikle uygun hale getirmektedir.

CuSn12, bakır ve kalay dışında fosfor, kurşun veya çinko gibi diğer elementlerin eser miktarlarını da içerebilir. Bu ek elementler genellikle çok küçük miktarlarda, genellikle %1'den az miktarda bulunur. Örneğin, alaşımın mukavemetini ve sertliğini artırmak için fosfor eklenebilirken, işlenebilirliği artırmak için kurşun eklenebilir. Ancak, bu elementlerin varlığı, CuSn12 alaşımının birincil özelliklerinin, özellikle korozyon ve aşınmaya karşı direncinin korunmasını sağlamak için dikkatlice kontrol edilir.

CuSn12'nin kimyasal bileşimi, onu belirli endüstriyel uygulamalar için oldukça arzu edilir kılan benzersiz özellikler kazandırır. Yüksek kalay içeriği, yataklarda ve sürtünmeye maruz kalan diğer bileşenlerde önemli olan mükemmel yağlama özelliklerine katkıda bulunur. Dahası, alaşımın deniz suyu korozyonuna karşı direnci, onu gemi yapımı ve açık deniz yapıları gibi deniz uygulamaları için vazgeçilmez bir seçim haline getirmektedir.

CuSn12 alaşımı, mükemmel mekanik özellikleriyle ünlüdür ve bu da onu çeşitli endüstriyel uygulamalarda akla getirmektedir. En dikkat çekici özelliklerinden biri, alaşımdaki %12 kalay içeriğine atfedilen yüksek aşınma direncidir. Bu yüksek kalay içeriği, alaşıma üstün sürtünme önleyici özellikler de sağlar ve onu önemli kayma veya dönme hareketi yaşayan yataklarda, burçlarda ve diğer bileşenlerde kullanım için cazip hale getirir. CuSn12 yüksek çekme mukavemetine ve tokluğa sahiptir ve bu da deforme olmadan veya arızalanmadan ağır yüklere ve mekanik strese dayanmasını sağlar.

Uygulamalar açısından, CuSn12 deniz suyu korozyonuna karşı olağanüstü direnci nedeniyle denizcilik endüstrisinde yaygın olarak kullanılmaktadır. Bu özellik, sürekli olarak tuzlu ve aşındırıcı koşullara maruz kalan pervane şaftları, valf gövdeleri ve diğer deniz bağlantı parçaları gibi bileşenlerde özellikle önemlidir. Deniz uygulamalarının ötesinde, CuSn12 ayrıca endüstriyel makinelerde pompa bileşenleri, dişliler ve ağır hizmet tipi burçların üretiminde kullanılır ve burada mukavemet, aşınma direnci ve korozyon direncinin birleşimi uzun ömürlü performans sağlamaktadır.

Yaklaşık %12'lik yüksek kalay içeriğine sahip CuSn12, olağanüstü aşınma direnci ve sürtünme önleyici özellikleriyle bronz alaşımları arasında öne çıkar. Daha düşük kalay içeriğine sahip CuSn6 veya CuSn8 gibi diğer bronz alaşımlarıyla karşılaştırıldığında, CuSn12 üstün mekanik mukavemet ve tokluk sunar. Bu daha yüksek kalay konsantrasyonu, daha iyi yük taşıma kapasitesine ve stres altında deformasyona karşı daha fazla dirence katkıda bulunur ve bu da CuSn12'yi ağır hizmet tipi yataklar ve burçlar gibi yüksek sürtünme ve aşınma seviyeleri içeren uygulamalar için özellikle uygun hale getirir. Buna karşılık, yalnızca %6 kalay içeren CuSn6 gibi alaşımlar daha iyi işlenebilirlik ve biraz daha düşük maliyet sunabilir, ancak maksimum dayanıklılık ve korozyon direnci gerektiren uygulamalarda yetersiz kalırlar.

CuSn12 ile diğer bronz alaşımları arasındaki bir diğer önemli fark, özellikle deniz ortamlarında korozyona karşı direncidir. Alüminyum bronzları gibi diğer bronz alaşımları geniş bir aşındırıcı koşullar yelpazesine karşı mükemmel direnç sunarken, CuSn12'nin özel bileşimi deniz suyu korozyonuna karşı dirençte benzersiz bir avantaj sağlar. Bu özelliği, CuSn12'yi uzun süreli tuzlu suya maruz kalmanın diğer malzemeleri hızla bozabileceği deniz uygulamalarında tercih edilen seçenek haline getirir.

Devamını oku …CuSn12 Kimyasal Bileşimi